Вакуумный метод контроля (испытание на распад вакуума) - это неразрушающий метод проверки целостности герметичной упаковки. Метод основан на создании избыточного давления внутри испытуемого образца герметично закрытой или герметично запаянной упаковки и последующему определению герметичности упаковки визуальным контролем или с помощью соответствующего оборудования. Это позволяет точно обнаруживать потенциальные утечки жидких лекарственных форм в герметично закрытой упаковке (ампулах, флаконах, бутылках, баночках) на этапе производства, после заполнения и укупоривания или запаивания.

Процесс

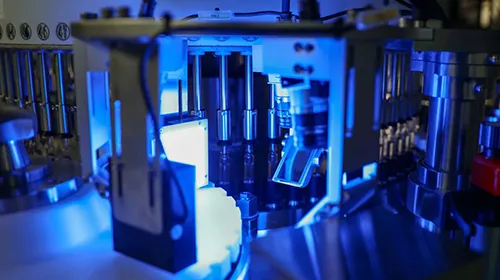

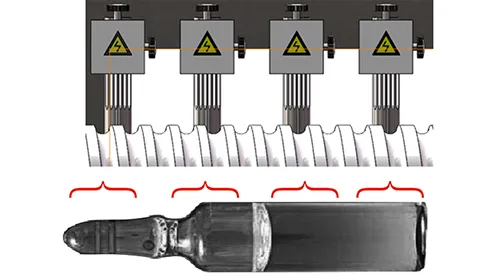

- Создание вакуума: испытуемый образец помещается в герметичную камеру, которая затем откачивается до определенного уровня вакуума (например, до абсолютного давления 50-100 кПа).

Образец без утечек будет поддерживать равновесие с вакуумной камерой, тогда как образец с утечкой позволит внешнему воздуху проникнуть через дефект. - Контроль давления: После стабилизации вакуума, вакуумный насос отключается, а высокоточный датчик отслеживает изменения давления в камере.

- Отсутствие утечек: давление остается стабильным.

В случае обнаружения утечки: воздух попадает в камеру, что приводит к повышению давления (т.е. снижению уровня вакуума).

Преимущества

- Неразрушающий контроль: обнаруживает утечки без вскрытия или повреждения упаковки, что позволяет сохранить образец пригодным для использования и продажи после проверки, сокращая количество отходов.

- Высокая чувствительность: вакуумная технология способна обнаруживать утечки микронного размера (обычно диаметром до 1-5 микрон), идеально подходит для дорогостоящих стерильных продуктов и вакуумно-упакованных изделий.

- Быстрота и эффективность: короткое время проверки позволяет проводить испытания на производственных линиях, повышая производительность.

- Широкая применимость: система совместима с различными форматами упаковки (гибкие пакеты, жесткие контейнеры, блистеры) и материалами (пластик, стекло, металл).

- Количественный анализ: количественное определение размера утечки можно осуществлять с помощью изменения давления, что позволяет получить точные данные для оценки качества и прослеживаемости.

- Экологичность и безопасность: не требуется вода, химикаты или другие среды (в отличие от метода водяной бани), что минимизирует риск загрязнения и соответствует стандартам экологичного производства.

- Легкая интеграция: система интегрируется в автоматизированные производственные линии для полностью автоматизированного контроля, что сокращает влияние человека и повышает стабильность и надежность фармацевтического производства.

- Экономичность: низкие затраты на долгосрочное обслуживание и снижение потерь продукции благодаря неразрушающему контролю делают вакуумный метод контроля более экономичным по сравнению с традиционными разрушающими методами.

- Соответствие отраслевым стандартам: соответсвтие международным стандартам (ASTM F2338, ISO 11607) и нормативным требованиям фармацевтической, пищевой и других отраслей промышленности.

- Отсутствие риска загрязнения: исключает риск попадания влаги и вторичного загрязнения, связанный с испытаниями в водяной бане, а также подходит для стерильных и влагочувствительных продуктов.